ПАРОВАЯ МАШИНА УГЛЕПОДАТЧИКА С-3

Углеподатчик служит для механической подачи угля из

угольного ящика тендера в топку. Его устанавливают на паровозах, имеющих

большую колосниковую решётку (6 кв.м. и более), на

которых в 1 ч сжигается от 2500 до 3000 кг угля. Кроме облегчения труда

паровозной бригады, углеподатчик позволяет непрерывно и равномерно подавать

уголь в топку при закрытых дверцах шуровочного отверстия и работать на

повышенных форсировках котла, сжигая в топке до 9 т угля в час.

Паровозы серий Л, ЛВ и П36 оборудованы углеподатчиком Коломенского завода с подачей топлива через увеличенное шуровочное отверстие. Углеподатчик состоит из угольного корыта на дне угольной ямы тендера, шнекового конвейера с двумя шарнирами и механизма разброса угля по колосниковой решётке.

Для приведения в движение

конвейерных винтов углеподатчик имеет

паровую двухцилиндровую

машину (рис. 244, табл. 6) простого действия

с постоянным наполнением

(отсечкой), равным 0,9.

Основные характеристики машин углеподатчиков (Таблица 6)

Углеподатчик

Углеподатчик

Параметры машины

типа С-З системы

Рачкова

Число цилиндров.

.............

2

2

Диаметр цилиндров, мм.

.......

130 189

Ход поршня, мм.

..............

128 180

Диаметр золотников, мм

.........

40 70

Наибольшее давление пара, кГ/см2

..... 6

7

Скорость вращения вала, об/мин

. . .. 300

150

Производительность, кг./ч..

.......... 6200

8000

Цилиндры машины

углеподатчика типа С-3 отлиты вместе с золотниковыми камерами

в виде чугунного блока.

Снаружи цилиндры закрыты крышками 14. В цилиндре установлен

поршень 15

соединенный скалкой 77 с кулаком 5. В золотниковую камеру, расположенную

наклонно, запрессована

втулка 8 и установлен цилиндрический золотник 9, соединенный

скалкой 11 с

эксцентриковой тягой. Золотниковые камеры снаружи также эакрыты крышками 7.

Цилиндровый блок при

помощи болтов соединен с чугунным картером 12, в котором помещены

коленчатый вал, движущий и парораспределительный

механизмы машины. Коленчатый вал 20

установлен на двух

однорядных шариковых подшипниках 21, расположенных в крышках 23,

прикрепленных к картеру. На

один конец вала насажен маховик 22, обеспечивающий равномерную

работу паровой машины. Другой

конец вала имеет квадрат для соединения с шарниром передаточного вала.

Коленчатый вал,

откованный из стали марки 40, имеет кривошипа (колена), расположенных под углом

90°.

На шейки кривошипов надевают

головки шатунов 4, состоящие из двух половинок, соединенных болтами.

Для уравновешивания мотылей

вала и головок шатунов к валу прикреплены противовесы. Шатун своей

передней головкой соединен с

кулаком 5, установленным в направляющих 6. Одновременно кулак при

помощи клина 19 соединен

со скалкой поршня.

На коленчатом валу

имеются две эксцентричные шейки, на которые надеты эксцентриковые тяги 13,

соединенные при помощи

валиков и вилок с золотниковыми скалками 11. Скалка соединена с вилкой

при помощи резьбы и закреплена гайкой, что дает возможность производить регулировку парораспределения.

Движущий и

парораспределительный механизмы и подшипники вала смазываются маслом, которое

заливают в картер через

патрубок 3, установленный на крышке 1. Между цилиндровым блоком и

картером

образуется сальниковая

камера, в которой расположены сальники 10 и 18, предохраняющие

скалки поршней

и золотников от утечки масла

из картера и пропуска пара из цилндров. Масло в картере замеряют

масломером 2, который

пропущен через крышку 1. В нижней части картера имеется отверстие с пробкой,

через которое удаляют

отработавшее масло.

Поршень цилиндра имеет

чугунный диск с двумя чугунными уплотняющими кольцами с косым замком.

Скалка поршня изготовлена из

стали марки 40Х. Поршень посажен на конус скалки и укреплен корончатой гайкой.

Золотник изготовлен из

чугуна, на каждом диске его поставлено по два уплотняющих чугунных кольца.

Он насажен на шток и

закреплен корончатой гайкой.

Шатун (рис. 245) выштампован

из стали марки Ст5. Головка шатуна, соединяемая с коленчатыи валом,

разъемная, она имеет крышку 4,

которая прикреплена к шатуну при помощи двух болтов 7 и гаек 6.

В этой головке установлены

два бронзовых вкладыша 5, залитых баббитом. Головка шатуна, соединяемая

с кулаком, имеет бронзовую

запрессованную втулку 1. Между шатуном и крышкой ставят прокладки 3,

служащие для регулировки

зазора по мере износа баббитовой заливки вкладышей.

Эксцентриковая тяга также

изготовлена штамповкой и имеет в разъемной головке бронзовые вкладыши,

а в другой - запрессованную бронзовую

втулку. Рабочий ход машины (при подаче угля в топку) происходит

при внутреннем впуске пара

через золотник. При обратном же ходе машины золотник работает с наружным

впуском.

Пуск машины углеподатчика

производят при помощи вентиля, установленного в будке машиниста на

паропроводе, идущем к

машине.

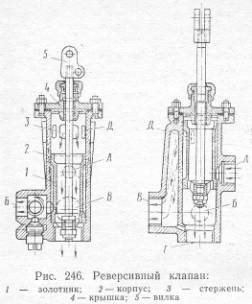

Для перемены хода мащины на

паропроводе (на тендере) установлен ревереивиый клапан (рис. 246).

В корпусе 2

реверсивного клапана помещен золотник 1 с уплотняющими кольцами.

Золoтник насажен

на стержень З и

укреплен гайкой. Стержень проходит через крышку 4, имеющую сальниковое

уплотнение.

На конце стержня укреплена

вилка 5, к которой присоединена рукоятка, служащая для перемещения

золотника. Когда золотник

при помощи рукоятки опущен вниз, пар из трубопровода входит в отверстие А,

проходит снаружи золотника,

попадает в отверстие Б и направляется в золотниковые камеры цилиндров

машины. Отработавший пар из

машины входит в отверстие В, затем через окна Д попадает в

центральную

полость золотника и через

отверстие Г по трубопроводу идет к камере обогрева корыта. Это положение

золотника реверсивного

клапана соответствует рабочему ходу машины для подачи угля в топку.

При верхнем. подожёнии

золотника пар через отверстие А проходит снаружи золотника в окна Д

и

далее по приливу в отверстие

В.

Отработавший пар из

машины входит в отверстие Б и затем выходит из реверсивного клапана

через отверстие Г.

При таком

положении золотника реверсивного клапана машина углеподатчика будет работать на

задний ход.

Для предотвращения

перегрузки машины на ее паропроводе устанавливают предохранительный клапан,

который при давлении 6,5 кГ/см2

выпускает излишек пара в атмосферу. В этом же корпусе расположен

и конденсационный клапан,

через который удаляется скопляющийся во время работы машины конденсат.

В летнее время

отработавший пар направляется не в камеру обогрева корыта, а прямо в

маслоотделитель,

расположенный

на тендере.

Выражаем благодарность Ивану Андрееву за предоставленные

чертежи и описания паровой машины.